取料機(jī)用的電機(jī)減速機(jī)一體式PLC硬件���。電機(jī)減速機(jī)一體式配電用電力變壓器應(yīng)是油浸���、自冷�����、氮封��、防鹽霧����、低損耗��、全封鎖��,室外型�,線(xiàn)圈為銅導(dǎo)體。中控室所安裝的廣播系統(tǒng)�����;司機(jī)室安裝與中控聯(lián)系的壁掛電話(huà)及對(duì)講機(jī);聲光報(bào)警裝置���。 6KV電源進(jìn)線(xiàn)開(kāi)關(guān)裝置和6KV配電變壓器次側(cè)開(kāi)關(guān)裝置采用帶高壓限流熔斷器的負(fù)荷開(kāi)關(guān)���。堆取料機(jī)軌道每60米隔組接地極,兩條軌道之間����,軌與軌之間、各接地極之間都可靠連接����。當(dāng)齒輪減速電機(jī)取料機(jī)開(kāi)始行走,自動(dòng)發(fā)出聲��、光報(bào)警�����,也可按下報(bào)警按鈕來(lái)發(fā)出報(bào)警信號(hào)�,報(bào)警燈分別安裝在行走機(jī)構(gòu)兩側(cè)。固定式照明裝置的電源電壓應(yīng)采用220伏��。堆取料機(jī)上變壓器的工作接地����、電氣設(shè)備保護(hù)接地和機(jī)體的防雷接地采用共同接地體,其接地電阻應(yīng)不大于1歐姆����。

PLC的硬件有:存儲(chǔ)器:帶失電保護(hù),并留有存貯量的10%的余量���;IO模塊:留有所有IO點(diǎn)的10%的余量�;接口裝置:編程器(帶適配器與主機(jī)聯(lián)接)﹔軟件:知足整個(gè)斗輪取料機(jī)系統(tǒng)應(yīng)用的軟件�����。維修電源箱安裝在取料機(jī)門(mén)腿上合適部位����,箱內(nèi)裝有個(gè)空氣開(kāi)關(guān),組接線(xiàn)端子和個(gè)單相三極插座(帶插頭)���,插座容量為30A�����、220V��。私服電機(jī)減速機(jī)一體式配電用電力變壓器的電壓水平:6000伏400伏�����,△YO-11�,二次中性點(diǎn)直接接地。維修電源箱為水密型的�����。堆取料機(jī)旋轉(zhuǎn)機(jī)構(gòu)潤(rùn)滑采用自動(dòng)潤(rùn)滑泵����,能夠定時(shí)定量給大軸承自動(dòng)潤(rùn)滑。單個(gè)低壓電氣設(shè)備的接地支線(xiàn)采用銅導(dǎo)線(xiàn)�,小截面為:明設(shè)裸銅導(dǎo)線(xiàn)4mm2;緣導(dǎo)線(xiàn)1.5 mm2�。斗輪堆取料機(jī)電氣設(shè)備主要技術(shù)參數(shù)

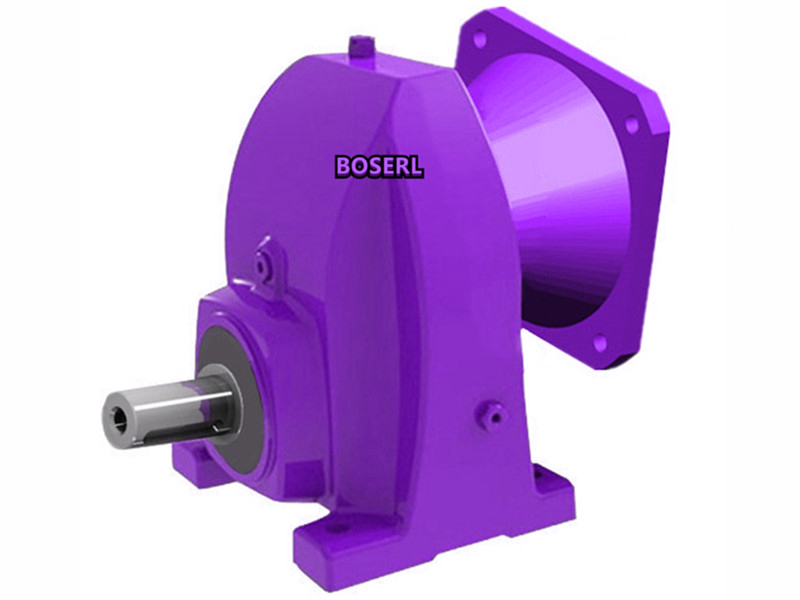

電機(jī)減速機(jī)一體式堆取料機(jī)的電氣室、司機(jī)室�����、走道及各機(jī)構(gòu)都有適當(dāng)?shù)恼彰?�,所有照明采用高光效的光源?銅母線(xiàn)和母線(xiàn)支柱應(yīng)能承受50KA的三相對(duì)稱(chēng)適中電流所產(chǎn)生的電動(dòng)力。維修電源主要用于設(shè)備維修使用��。斜齒輪減速機(jī)加電機(jī)斷路器應(yīng)采用模壓外殼式斷路器����,帶有可調(diào)磁和熱脫扣的熱磁型空氣開(kāi)關(guān)���,斷路器規(guī)格應(yīng)按120%的負(fù)荷選擇�。在斜齒輪減速機(jī)加電機(jī)堆取料機(jī)的高點(diǎn)裝有航空障礙燈��。在電機(jī)減速機(jī)一體式主變壓器的低壓母線(xiàn)上饋出回路供作維修電源�����。當(dāng)斜齒輪減速機(jī)加電機(jī)電氣設(shè)備直接固定在金屬結(jié)構(gòu)上并有可靠電氣接觸時(shí)��,可不必另裝電氣聯(lián)結(jié)線(xiàn)��。 取料機(jī)上所有電氣設(shè)備中除了正常不帶電的外殼或罩以外����,金屬管線(xiàn)、電纜金屬外皮��、變壓器中性點(diǎn)均需可靠接地。 380伏開(kāi)關(guān)裝置為金屬外殼�����,自立柜式�����,防塵�、密封、防鹽霧���。開(kāi)關(guān)裝置為金屬外殼���,自立柜式、防塵��、密封��、防鹽霧����。電機(jī)減速機(jī)一體式6KV臂架皮帶機(jī)控制采用6KV真空接觸器帶限流熔斷器保護(hù)的組合起動(dòng)柜。電機(jī)減速機(jī)一體式接地線(xiàn)與設(shè)備的連接用12.5 mm2的銅線(xiàn)連接��,保證接地可靠。http://www.yizekj123.cn/product/rx99jiansuji-cn.html

關(guān)鍵詞:減速電機(jī)一體機(jī)選型_減速箱選型_減速器選型_伺服減速機(jī)選型_伺服電機(jī)減速機(jī)選型_錐齒輪減速機(jī)選型_硬齒面減速電機(jī)選型_斜齒輪減速機(jī)選型_傘齒輪減速器選型_蝸輪蝸桿伺服電機(jī)減速機(jī)選型